La sensorización distribuida y la conectividad en entornos extremos permiten una supervisión continua de activos, procesos y condiciones operativas, consolidando al IoT como un eje estratégico de la Minería 4.0.

El sector minero opera en condiciones extremas: zonas remotas, alta montaña, desiertos, selvas. Estas ubicaciones complican el acceso a infraestructura y exigen tecnologías robustas para soportar condiciones adversas como polvo, humedad, vibraciones y temperaturas extremas. A esto se suman desafíos operativos clave: garantizar la seguridad laboral, aumentar la productividad, reducir costos y cumplir con regulaciones ambientales cada vez más estrictas.

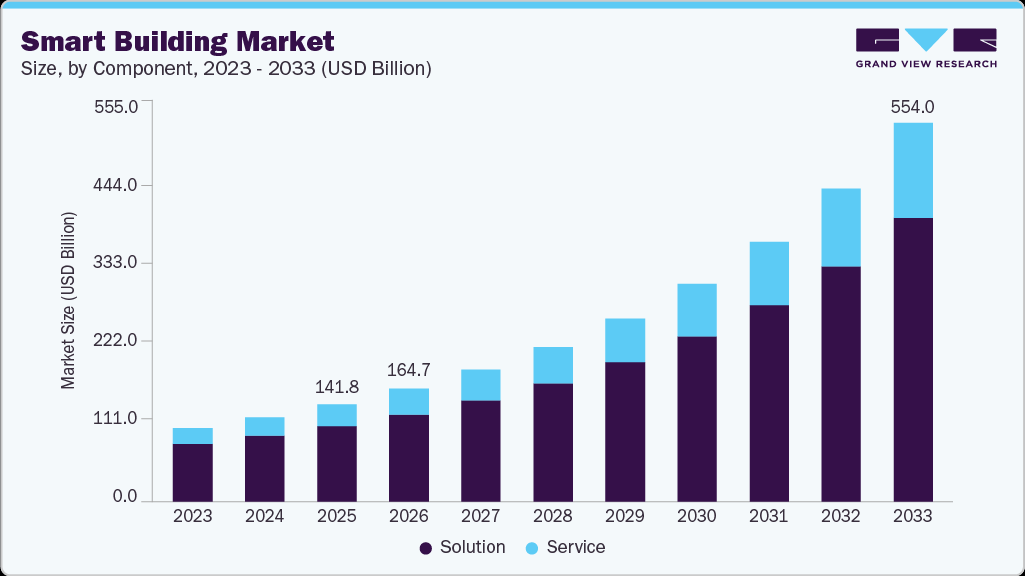

En los últimos años, la transformación digital ha comenzado a llegar al sector, con iniciativas orientadas a lo que se denomina "Minería 4.0". Aquí, el IoT juega un rol esencial al permitir la recopilación y transmisión en tiempo real de datos desde sensores distribuidos por toda la operación minera.

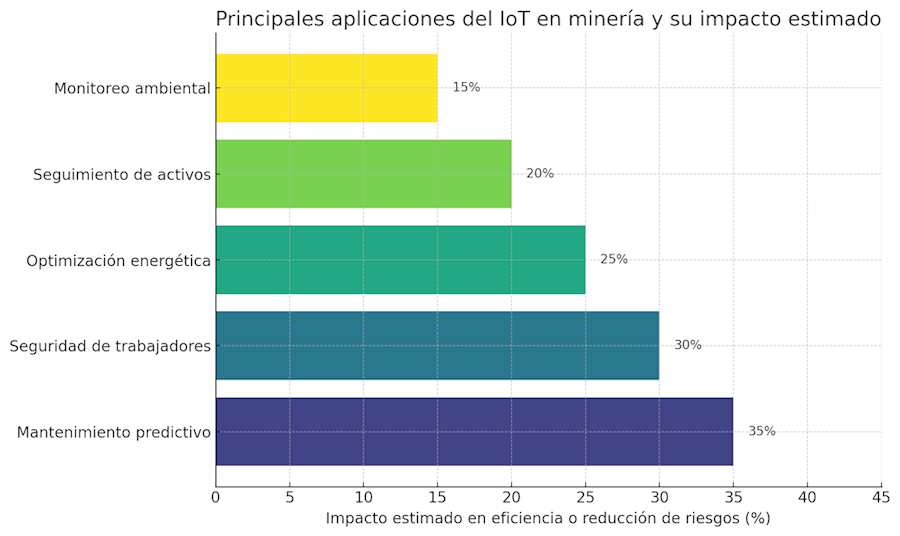

Aplicaciones clave del IoT en minería

Monitorización de maquinaria y mantenimiento predictivo

El uso de sensores IoT en equipos como palas, camiones y chancadoras permite supervisar variables como temperatura, presión o vibraciones. Estos datos se envían a plataformas que alertan sobre desviaciones, habilitando estrategias de mantenimiento predictivo. Por ejemplo, si se detecta un aumento anómalo en las vibraciones de una trituradora, se puede programar su reparación antes de que ocurra una avería crítica. Empresas como Rio Tinto han desplegado más de 100.000 sensores, mejorando la eficiencia y disponibilidad de sus activos. Esta monitorización continua contribuye además a reducir tiempos muertos y planificar mejor el uso de recursos y repuestos.

Seguridad de los trabajadores

Los dispositivos IoT, tanto ambientales como personales (wearables), permiten monitorear gases peligrosos, temperatura y presencia humana en galerías subterráneas. Los cascos inteligentes, brazaletes o etiquetas permiten rastrear la ubicación del personal y generar alertas en tiempo real ante condiciones peligrosas o entradas no autorizadas. En caso de accidente, los datos de geolocalización facilitan el rescate rápido. Gracias a estas tecnologías, empresas como BHP han logrado reducir de forma significativa los incidentes en sus operaciones. Además, en minas subterráneas, los sensores de calidad del aire y estabilidad estructural permiten evitar catástrofes como derrumbes o explosiones por gases.

Seguimiento en tiempo real de procesos y activos

El IoT permite rastrear continuamente materiales, equipos y vehículos durante toda la cadena de producción. Cada camión puede reportar su ubicación, velocidad y carga transportada, mientras que los sensores en chancadoras y cintas transportadoras miden parámetros operativos clave. Plataformas de visualización muestran en tiempo real los flujos logísticos y el estado operativo de cada sistema, permitiendo optimizar recursos, detectar cuellos de botella y tomar decisiones informadas al instante. Esta visibilidad integral mejora la eficiencia operativa y permite ajustar la producción a la variabilidad de la ley del mineral extraído o a cambios en la demanda del mercado.

Optimización del consumo energético

Mediante sensores IoT es posible identificar áreas de alto consumo energético y ajustar automáticamente los sistemas para reducir el uso de energía. Un ejemplo destacado es el control inteligente de ventilación en minería subterránea, donde los ventiladores se regulan según la presencia de personal y los niveles de oxígeno y gases detectados. Goldcorp, por ejemplo, logró reducir hasta un 40% el consumo energético en ventilación mediante un sistema IoT. Además, el monitoreo del uso de combustible en camiones y maquinaria permite reducir tiempos de ralentí, optimizar rutas y disminuir la huella de carbono. La integración con fuentes de energía renovable también se facilita con sistemas IoT que gestionan la demanda en función de la producción energética disponible.

Vigilancia ambiental y cumplimiento normativo

El IoT permite desplegar redes de sensores para monitorear la calidad del agua, el aire, el suelo y la estabilidad de taludes o depósitos de relaves. Estos datos pueden compartirse con autoridades y comunidades, mejorando la transparencia y ayudando al cumplimiento de normativas ambientales. En países como Brasil o Chile, las compañías están utilizando sensores para detectar tempranamente fugas, emisiones y alteraciones en el entorno natural, mitigando así impactos antes de que se conviertan en conflictos ambientales o sanciones regulatorias.

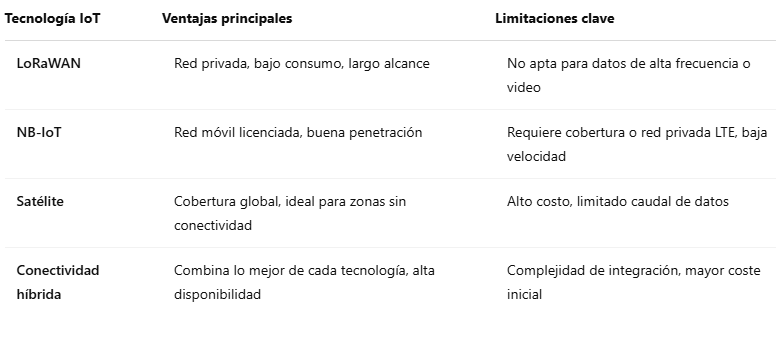

Conectividad para el IoT en entornos mineros

LPWAN (LoRaWAN, NB-IoT)

Estas tecnologías permiten la conexión de sensores distribuidos en grandes extensiones con bajo consumo energético. LoRaWAN permite redes privadas en minas a cielo abierto; NB-IoT, basado en redes móviles, es útil si hay cobertura celular o si se instala una red privada LTE. Son ideales para datos de baja frecuencia (lecturas cada pocos minutos). Además, los dispositivos pueden operar con baterías por varios años, reduciendo la necesidad de mantenimiento en sitios de difícil acceso.

Conectividad satelital

Fundamental en ubicaciones sin cobertura terrestre. Puede usarse como enlace troncal (para enviar datos desde una red local) o con dispositivos IoT conectados directamente al satélite. Su ventaja es la cobertura global, aunque con mayores costos y limitaciones de ancho de banda. Las nuevas constelaciones de satélites de órbita baja (LEO) están mejorando la latencia y la eficiencia energética de estas soluciones.

Enfoque híbrido

Combinar varias tecnologías (Wi-Fi, LTE/5G, LoRaWAN, satélite) permite asegurar cobertura integral y resiliencia. Las minas suelen implementar esquemas mixtos, adaptándose a la geografía y los requerimientos de cada proceso. Por ejemplo, se puede usar LoRaWAN para sensores ambientales, LTE para comunicaciones de alta velocidad y satélite para respaldo. Esta estrategia permite minimizar interrupciones y garantizar continuidad operativa incluso en condiciones adversas.

Obstáculos para la adopción del IoT

- Costes iniciales: los sensores industriales, redes de comunicación y plataformas requieren inversiones importantes.

- Condiciones hostiles: los dispositivos deben ser de grado industrial para soportar el ambiente minero.

- Resistencia cultural: trabajadores y gerencias pueden mostrar desconfianza ante tecnologías nuevas.

- Falta de personal técnico: escasez de expertos en IoT, redes industriales y análisis de datos.

- Ciberseguridad y gestión de datos: integrar múltiples flujos de datos requiere plataformas robustas y seguras.

- Compatibilidad con sistemas legados: integrar IoT con equipos antiguos exige gateways y adaptación de protocolos.

Casos reales de éxito

- Rio Tinto (Australia): sensores en maquinaria, monitoreo ambiental, y vehículos autónomos. Red híbrida de conectividad. Han logrado una reducción del 20% en incidentes de seguridad y mejoras de productividad en múltiples operaciones.

- BHP: rastreo en tiempo real de personal y maquinaria, mantenimiento predictivo. Sus sistemas de geolocalización han sido claves para evitar accidentes y optimizar los desplazamientos internos.

- Anglo American (Brasil): monitoreo ambiental con sensores IoT, incluyendo calidad de aire y uso de agua. Han mejorado el cumplimiento regulatorio y la aceptación social.

- Vale (Carajás): uso de red LTE privada para conectar sensores y equipos críticos. Su iniciativa "Mining 4.0" ha incrementado la eficiencia operativa sin aumentar la huella ambiental.

- Goldcorp (Canadá): ventilación inteligente con IoT, ahorro energético superior al 40% en minas subterráneas. Esto también contribuyó a mejorar la salud ocupacional de los trabajadores.

- Codelco (Chile): mantenimiento predictivo, digitalización de plantas y gestión de activos en tiempo real. Su adopción de IoT ha permitido reducir un 15% los costes operativos en algunas divisiones.

El camino hacia la minería del futuro

El IoT permite transformar la minería en una actividad más segura, eficiente y sostenible. Sus beneficios están siendo demostrados por compañías líderes que han reducido accidentes, mejorado la productividad y optimizado el uso de recursos. Para que esta transformación sea adoptada de forma masiva, será necesario avanzar en conectividad, formación de talento técnico, integración tecnológica y cambio cultural.

La mina del futuro será una operación conectada, automatizada y guiada por datos en tiempo real. Este nuevo paradigma no solo incrementará la competitividad de la industria, sino que también la alineará con los objetivos globales de sostenibilidad, eficiencia energética y seguridad laboral. En este contexto, el IoT se consolida como una herramienta imprescindible para la minería del siglo XXI.

(Magdalena Franconetti - Generación IoT)